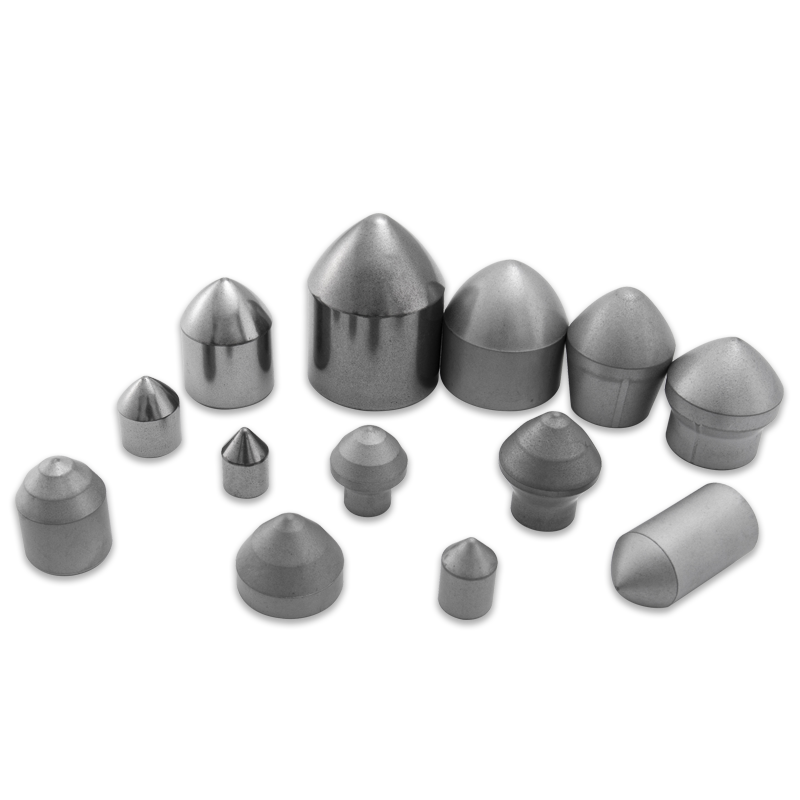

تموت ختم كربيد التنغستن: الدقة وطول العمر والأداء في التصنيع الحديث

أخبار الصناعة-يموت ختم كربيد التنغستن هي أدوات لا غنى عنها في التصنيع الحديث ، والاحترام من أجل صلابةها الاستثنائية ، ومقاومة التآكل ، والقدرة على إنتاج مكونات عالية الدقة مع اتساق ملحوظ. نظرًا لأن الصناعات تتطلب بشكل متزايد التحمل أكثر تشددًا ، وحياة الأدوات الممتدة ، وأحجام الإنتاج المرتفعة ، أصبح دور كربيد التنغستن في عمليات الختم أكثر أهمية من أي وقت مضى. هذه المقالة تتعرض لعلوم المواد ، واعتبارات التصميم ، وعمليات التصنيع ، وتطبيقات توفيات ختم كربيد التنغستن ، مما يبرز مساهمتها المحورية في الإنتاج الصناعي المتقدم.

المادة التي لا تضاهى: كربيد التنغستن (WC-CO)

في قلب مموت ختم كربيد التنغستن ، يكمن مواد الاسم نفسه: مركب يتكون في المقام الأول من جزيئات كربيد التنغستن (WC) المضمنة في الموثق المعدني ، والأكثر شيوعًا الكوبالت (CO).

- كربيد التنغستن (WC): هذه المرحلة الخزفية صعبة للغاية ، حيث تمتلك صلابة فيكرز غالبًا ما تتجاوز 1600 HV ، وهي أعلى بكثير من فولاذ الأدوات المتصلب. هذه الصلابة الجوهرية هي المسؤولة عن مقاومة الموت للارتداء الكاشط ، وتشوه البلاستيك ، والمسافة البادئة.

- الموثق الكوبالت (CO): يعمل موثق الكوبالت كعامل ترسقي ، ويحمل جزيئات WC الصلبة معًا. على الرغم من أن الكوبالت نفسها أكثر ليونة ، فإن ليونةها وصبغتها تضفي خصائص حاسمة للمركب ، مما يمنع الكسر الهش الكارثي لحبوب WC. تؤثر النسبة المئوية للكوبالت (تتراوح من 3 ٪ إلى 25 ٪ بالوزن) بشكل كبير على الخصائص النهائية للكربريد. يؤدي انخفاض محتوى الكوبالت إلى صلابة أعلى ومقاومة التآكل ولكنه قلل من الصلابة ، مما يجعله مناسبًا للتطبيقات التي تتطلب مقاومة تآكل شديد. على العكس من ذلك ، يوفر محتوى الكوبالت الأعلى متزايدًا ومقاومة تأثير على حساب بعض الصلابة ، وهو مثالي للعمليات التي تنطوي على أحمال الصدمة.

- البنية المجهرية: يعتمد أداء كربيد التنغستن اعتمادًا كبيرًا على بنيته المجهرية ، وتحديداً حجم الحبوب WC. توفر كربيد الحبيبات الدقيقة (الفرعية إلى 1 ميكرون) صلابة فائقة والاحتفاظ بالحافة ، مما يجعلها مثالية لختم المواد الرقيقة الدقيقة. تظهر كربيد الحبيبات الخشنة (فوق 5 ميكرون) بشكل عام صلابة أعلى ويفضلها لعمليات الطهي أو تشكيل أثقل.

تموت مزايا ختم كربيد التنغستن

تترجم الخصائص المتفوقة لكربيد التنغستن إلى العديد من الفوائد لعمليات الختم:

- مقاومة تآكل استثنائية: هذه هي الميزة الأساسية. يمكن أن يقاوم كربيد التنغستن الملايين ، وفي بعض الحالات ، عشرات الملايين من السكتات الدماغية قبل حدوث تآكل كبير ، مما يقلل بشكل كبير من التوقف عن التوقف عن الأدوات والصيانة.

- صلابة عالية: تتيح لهم صلابةهم القصوى قطع وتشكيل مجموعة واسعة من المواد ، بما في ذلك الفولاذ عالي القوة ، والفولاذ المقاوم للصدأ ، والفولاذ الكهربائي ، والسبائك غير الحديدية ، مع الحد الأدنى من التشوه في الموت نفسه.

- ثبات الأبعاد: يُظهر كربيد التنغستن مقاومة ممتازة للتشوه البلاستيكي تحت أحمال الضغط العالية ، مما يضمن أن تحافظ الأجزاء المختومة على أبعاد متسقة وتفاوتات ضيقة طوال فترة الإنتاج.

- الانتهاء من السطح المتفوق: تتيح الصلابة المتأصلة وهيكل الحبوب الدقيقة لكربريد التنغستن أسطح عمل مصقولة للغاية ، مما يقلل من الاحتكاك أثناء الختم ويساهم في الانتهاء من السطح على المكونات المختومة.

- انخفاض الغالين والالتصاق: بالمقارنة مع وفاة الصلب ، فإن كربيد التنغستن لديه ميل أقل إلى المرارة أو تجربة التصاق المادي ، خاصة عند ختم المواد اللزجة أو الكاشطة.

- حياة الأداة الأطول: التأثير التراكمي لهذه المزايا هو حياة أدوات ممتدة بشكل كبير ، مما يؤدي إلى انخفاض تكاليف كل جزء ، وزيادة الإنتاجية ، وعملية تصنيع أكثر استقرارًا.

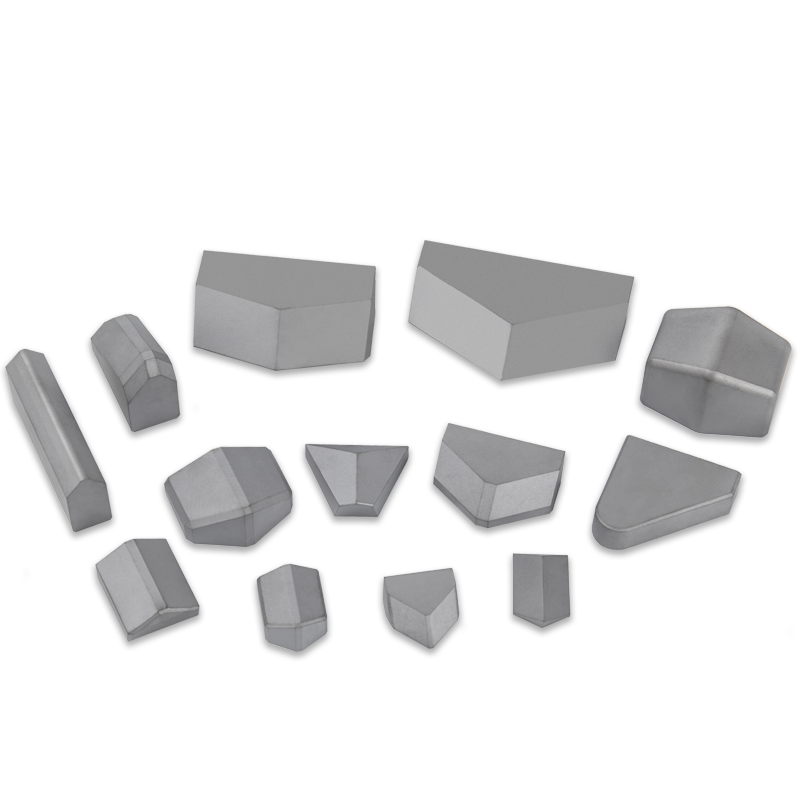

تموت اعتبارات تصميم ختم كربيد التنغستن

يتطلب التصميم باستخدام كربيد التنغستن مقاربة متخصصة ، مع الاعتراف بهزته المتأصل مقارنةً بالفولاذ الأدوات مع الاستفادة من صلابةها الشديدة.

- تقليل تركيزات الإجهاد: يجب تجنب الزوايا الحادة ، والتغيرات المفاجئة في المقطع العرضي ، وزوايا إعادة الدخول لأنها تخلق نقاط تركيز الإجهاد حيث يمكن أن تبدأ الشقوق. قطر السخي والتحولات التدريجية أمر بالغ الأهمية.

- الدعم وتحميل الضغط: التنغستن كربيد أداء أفضل تحت التحميل الضغط. يجب تصميم وفاة مع لوحات دعم قوية وإدراج توفر الدعم الكامل ، أو منع ضغوط الشد أو لحظات الانحناء على مكونات كربيد. إن تقليص إدراج كربيد تركيبه في حاملي الصلب هو ممارسة شائعة للتغلب على كربيد ما قبل الضغط.

- سمك المواد والتخليص: تعد سمك المادة المختومة وتخليص القطع المطلوبة من العوامل الهامة في اختيار درجة الكربيد المناسبة وتصميم هندسة الموت. تتطلب المواد الأكثر سمكًا أو قوى الطهي الأعلى عمومًا درجات كربيد أكثر صرامة.

- التزييت والتبريد: التشحيم المناسب ضروري لتقليل الاحتكاك ، وتبديد الحرارة ، وتمديد عمر الموت. يجب أن يستوعب تصميم الموت توصيل التشحيم الفعال وتدفق سائل التبريد.

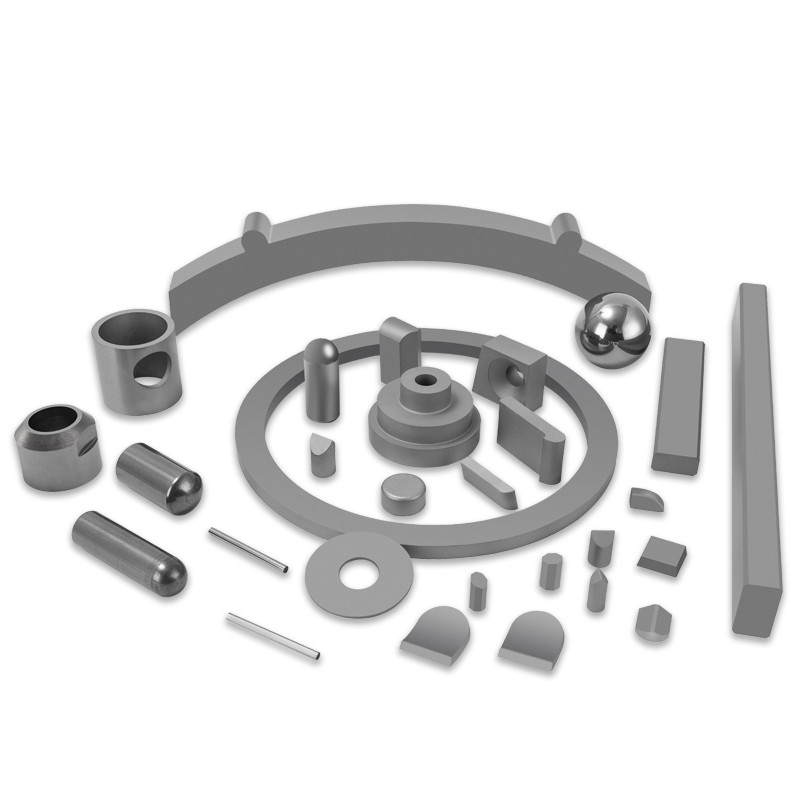

- النموذجية والإدراج القابلة للاستبدال: نظرًا لتكلفة وتعقيد تصنيع كتل الكربيد الكبيرة ، غالبًا ما يتم تصميم الموت باستخدام إدراج Carbide وحدات يمكن استبدالها بشكل فردي عند ارتداءها ، بدلاً من استبدال مجموعة الموت بأكملها.

- الطحن وبدلات EDM: نظرًا لأن كربيد التنغستن صعب للغاية ، فلا يمكن تشكيله إلا من خلال عمليات متخصصة مثل الطحن (باستخدام عجلات الماس) أو تصنيع التفريغ الكهربائي (EDM). يجب أن يفسر التصميم قيود التصنيع هذه وتوفير مواد كافية لعمليات التشطيب ما بعد العرض.

عمليات التصنيع

يتضمن إنتاج توفيات ختم كربيد التنغستن عدة خطوات متخصصة:

- مسحوق المعادن: تبدأ العملية بمزج دقيق للمساحيق WC و CO ، إلى جانب إضافات صغيرة أخرى (مثل مثبطات نمو الحبوب).

- الضغط: ثم يتم ضغط المساحيق المختلطة في شكل "أخضر" (غير محدد) باستخدام مكابس ميكانيكية أو متوسطة. تؤثر الطريقة الملحة على كثافة وتجانس المدمجة الخضراء.

- التلبد: هذه هي الخطوة الحرجة التي يتم فيها تسخين المضغوط الأخضر في فرن فراغ إلى درجات حرارة قريبة من نقطة انصهار موثق الكوبالت (عادة 1300-1500 درجة مئوية). أثناء التلبد ، يذوب الكوبالت ويضرب جزيئات WC ، مما يؤدي إلى تكثيف وتشكيل بنية قوية متماسكة. قد تبقى بعض المسامية ، ويمكن تحقيق مزيد من التكثيف من خلال الضغط المتساوي الساخن (الورك).

- الطحن والتشطيب: بعد التلبد ، تكون أجزاء الكربيد صعبة للغاية وتتطلب عجلات طحن الماس لتشكيل الدقة وتحقيق الأبعاد النهائية والتشطيب السطحي. قد تستخدم الهندسة المعقدة أيضًا EDM للأسلاك (تصنيع التفريغ الكهربائي) أو RAM EDM للميزات المعقدة.

- الطلاء (اختياري): للتطبيقات الصعبة للغاية ، يمكن تطبيق طلاء رفيع للغاية (على سبيل المثال ، TIN ، TICN ، Altin ، CRN) عبر PVD (ترسب البخار الفيزيائي) أو الأمراض القلبية الوعائية (ترسب البخار الكيميائي). هذه الطلاءات تقلل من الاحتكاك ، وتحسين مقاومة التآكل ، وتوسيع عمر الأداة ، خاصةً عند ختم المواد الكاشطة أو تلك المعرضة للتجول.

يموت تطبيقات ختم كربيد التنغستن

تعتبر ختم كربيد التنغستن أمرًا بالغ الأهمية في الصناعات التي تكون فيها الدقة العالية ، وحياة الأدوات الطويلة ، والإنتاج العالي الحجم أمرًا بالغ الأهمية. وتشمل التطبيقات الشائعة:

- صناعة الإلكترونيات: ختم إطارات الرصاص ، الموصلات ، المحطات ، الأحواض الحرارية ، والمكونات المصغرة الأخرى للإلكترونيات الاستهلاكية ، وإلكترونيات السيارات ، والاتصالات.

- صناعة السيارات: إنتاج الاتصالات الكهربائية ، الحشوات الدقيقة ، المكونات الميكانيكية الصغيرة ، ومكونات أنظمة ABS وأنظمة حقن الوقود.

- صناعة الأجهزة الطبية: تصنيع المكونات الدقيقة للأدوات الجراحية والأجهزة القابلة للزرع والمعدات التشخيصية ، حيث يعد التحمل الضيق للغاية والتوافق الحيوي (في بعض الحالات) ضرورية.

- صناعة الطيران: ختم مكونات السبائك خفيفة الوزن وعالية القوة للطائرات والمركبة الفضائية ، وتتطلب موثوقية وأداء استثنائيين.

- صناعة الأجهزة: إنتاج أجزاء صغيرة ومعقدة للأجهزة المنزلية.

- صناعة الساعات والمجوهرات: من أجل ختم معقدة ودقيقة للمكونات الصغيرة والزخرفية والوظيفية.

التحديات والاتجاهات المستقبلية

على الرغم من مزاياها المهمة ، يموت كربيد التنغستن يمثل تحديات معينة:

- يكلف: المواد الخام وعمليات التصنيع لكربيد التنغستن أكثر تكلفة بكثير من تلك الموجودة في فولاذ الأدوات.

- هشاشة: على الرغم من أنه صعب بالنسبة للسيراميك ، إلا أن كربيد التنغستن لا يزال أكثر هشاشة من الصلب ، مما يجعل من المعرضة للتقطيع أو الفشل الكارثي تحت أحمال الصدمة الشديدة أو التعامل غير لائق.

- قابلية الآلات: صلابةهم الشديدة تجعلهم يصعب عليهم الجهاز ، مما يتطلب عمليات متخصصة وغالبًا ما تكون أبطأ مثل طحن الماس و EDM.

تركز الاتجاهات المستقبلية في Tungsten Carbide Strambing Die Technology على:

- الدرجات المتقدمة: تطوير درجات كربيد جديدة مع تحسين نسب الصلابة إلى الصدارة ، هياكل الحبوب الدقيقة ، ومقاومة تعزيز لآليات التآكل المحددة.

- الطلاء المحسّن: البحث في الطلاء أكثر متانة ، والثانية ، والطلاء الخاص بالتطبيقات التي يمكن أن تزيد من عمر الأداة وتحسين الأداء.

- التصنيع المضافة: بينما لا تزال في مراحلها المبكرة من أجل وفاة كربيد الوظيفية ، فإن التصنيع الإضافي (على سبيل المثال ، الرائحة الطفرة مع التلبيد اللاحق) يحمل وعدًا لإنشاء هندسة معقدة وقنوات تبريد داخلية يصعب تحقيقها بالطرق التقليدية.

- النمذجة التنبؤية: زيادة استخدام تحليل العناصر المحدودة (FEA) وأدوات المحاكاة الأخرى لتحسين تصميم Die ، والتنبؤ بالأداء ، وتحديد نقاط الفشل المحتملة قبل التصنيع.

خاتمة

تمثل ختم Carbide Tungsten قمة علوم وهندسة المواد في التصنيع الدقيق. تتيح صلابةهم ومقاومة التآكل التي لا مثيل لها الصناعات من تحقيق مستويات أعلى من الدقة والإنتاجية وفعالية التكلفة. مع استمرار تطور متطلبات التصنيع ، ستضمن الابتكار المستمر في مواد كربيد التنغستن ، ومنهجيات التصميم ، وتقنيات المعالجة أن هذه الأدوات الاستثنائية تظل في طليعة عمليات الختم عالية الأداء للمستقبل المتوقع. .